多様化する素材。対応力こそ製造現場の本当の価値

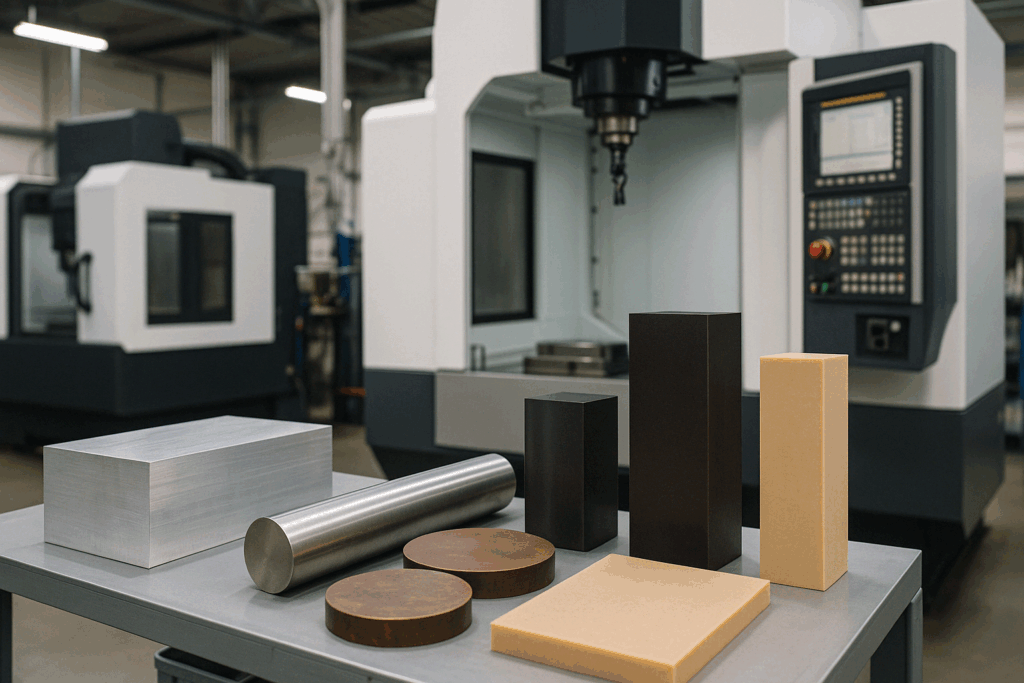

製品の軽量化や高性能化が進む今、使用される素材は年々多様化しています。

従来の鉄やアルミに加え、耐熱性や耐腐食性が求められるチタン、加工難易度の高いステンレス鋼など、金属だけでも多岐にわたります。

さらに、軽量かつ強度を兼ね備えたCFRPや、複雑な形状にも対応できる樹脂といった非金属素材のニーズも拡大しています。

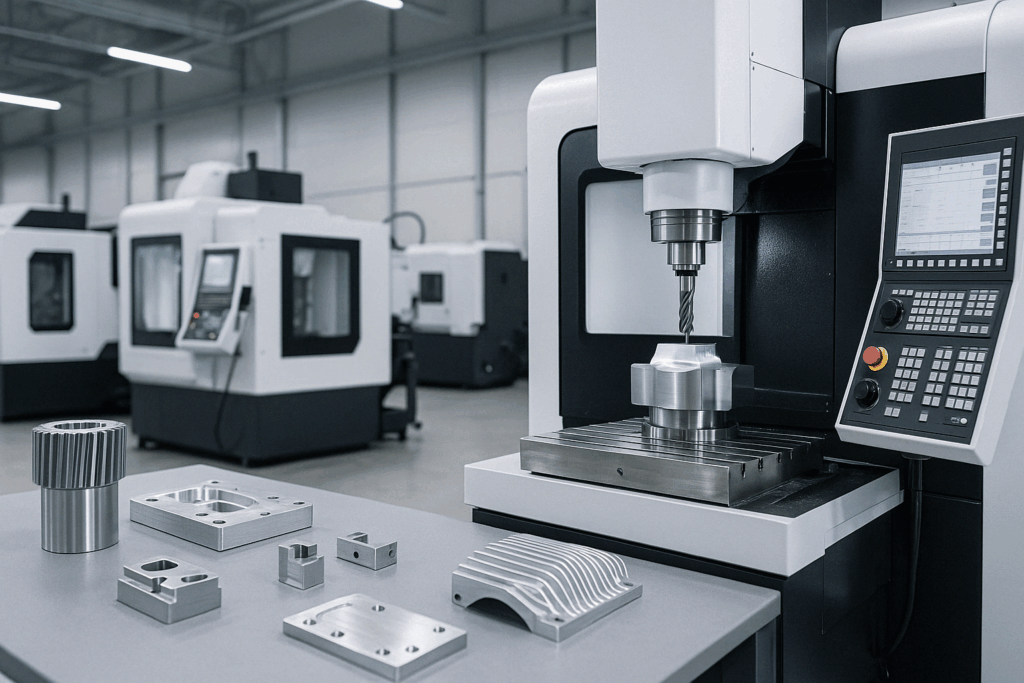

こうした多様な素材に対応するには、単なる加工設備だけでは不十分です。

各素材が持つ物理的特性や加工時の挙動・変形を理解したうえで、最適な工具・条件設定を行う必要があります。

つまり、製造現場には「どんな素材でも安定した品質を出す対応力」が求められているのです。

単に「削れる」というだけではなく、精度と再現性の両立、さらには納期とコストを含めた総合的な体制構築がカギを握ります。

金属から樹脂・複合材まで──〇〇社の加工対応範囲

〇〇社では、金属全般はもちろん、樹脂や複合材にも高い精度で対応しています。

単なる加工の可否ではなく、「どの素材でも一定の品質を再現できる」ことを重視しています。

加工条件は素材ごとに最適化。

ノウハウを持つ技術者と高精度な設備の組み合わせにより、あらゆる材質で高品質な成果を提供しています。

加工の質を決める「人の判断力」

最新のCAMソフト(hyperMILLなど)を使いこなすだけでは、真に高品質な加工にはつながりません。

重要なのは、それらのツールを「どう活かし」、どのような加工戦略を立てるかという技術判断にあります。

〇〇社では、単なる機械操作にとどまらず、各素材に対して長年の経験を持つ技術者が、製品の用途や形状に応じて最適な加工方法を見極めます。

同じツール、同じ設備を用いても、結果に差が生まれるのは当然のことです。

それは、「人」の判断と経験、そして素材への理解度が違うからです。

〇〇社の現場では、日々の加工データが蓄積され、それが次の判断材料として活かされることで、精度と再現性を両立した高品質な製品づくりが可能になっています。

試作から量産まで、安定品質で応える仕組み

難削材や微細形状、小ロットの案件も柔軟に対応できる〇〇社。

試作段階から量産まで、品質を安定させる体制が整っています。

また、加工だけでなく検査・評価体制も社内に完備。

設計意図まで理解したうえで、完成品としての品質を保証します。

素材を理由に断らない。提案力で選ばれる加工パートナーへ

〇〇社は、素材の種類を理由に案件を断ることはありません。

むしろ、「その素材でどう仕上げるか」までを提案できるのが強みです。

設計段階から技術的な壁を取り除き、加工の可能性を一緒に考える。

そんな「提案型のものづくり」を通じて、信頼されるパートナーであり続けます。